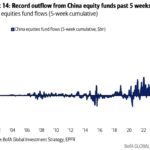

یادداشت اختصاصی فولادترند

تکنیک های ریخته گری پیوسته زمان و هزینه تولید فولاد را با ساده سازی فرآیند انجماد فولاد مذاب کاهش داده است.

ریختهگری پیوسته (به انگلیسی: Continuous casting) فرآیندی است که در آن فلز مذاب به طور مداوم به شکل مورد نظر ریختهگری میشود. این فرآیند در تولید انبوه فلزات و آلیاژهای مختلف از جمله فولاد، آلومینیوم و مس استفاده میشود. ریختهگری پیوسته به طور گستردهای در صنایع مختلف از جمله صنعت خودرو، ساخت و ساز، لوازم خانگی و صنایع هواپیمایی استفاده میشود.

در فرآیند ریختهگری پیوسته، فلز مذاب در کوره یا کوره قوس الکتریکی ذوب میشود و سپس به یک محفظه ریختهگری پیوسته منتقل میشود. در این محفظه، فلز مذاب به طور پیوسته به شکل مورد نظر ریختهگری میشود. ریختهگری مداوم میتواند به صورت افقی یا عمودی انجام شود.

ریختهگری پیوسته دارای مزایای زیادی نسبت به روشهای سنتی ریختهگری است. از جمله مزایای آن میتوان به کاهش زمان و هزینه تولید، بهبود کیفیت محصول، افزایش کارایی و کاهش ضایعات اشاره کرد. ریختهگری پیوسته همچنین میتواند به تولید محصولات با اشکال پیچیده و ابعاد مختلف کمک کند.

با این حال، ریختهگری پیوسته نیز دارای محدودیتها و چالشهایی است. از جمله محدودیتهای آن میتوان به نیاز به تجهیزات پیشرفته و گرانقیمت، نیاز به نیروی کار متخصص و نیاز به کنترل دقیق فرآیند اشاره کرد. همچنین، ریختهگری مداوم میتواند باعث ایجاد عیوب و نقص در محصول نهایی شود.

در مجموع، ریختهگری پیوسته یک فرآیند مهم و پرکاربرد در صنایع مختلف است که میتواند به تولید محصولات با کیفیت و کارایی بالا کمک کند. با توجه به مزایای آن، این روش در آینده نیز به عنوان یک فرآیند مهم در صنایع مختلف باقی خواهد ماند.

ریختهگری پیوسته در تولید فولاد

ریختهگری پیوسته در تولید فولاد از اهمیت ویژهای برخوردار است. این فرآیند به طور گستردهای در صنعت فولاد استفاده میشود و به تولید فولاد با کیفیت و کارایی بالا کمک میکند. ریختهگری پیوسته در تولید فولاد دارای مزایای زیر است:

کاهش زمان و هزینه تولید: ریختهگری پیوسته زمان و هزینه تولید فولاد را کاهش میدهد. این فرآیند به طور پیوسته فولاد را ریختهگری میکند و نیاز به فرآیندهای اضافی مانند ریختهگری به صورت تکهتکه را از بین میبرد.

کاهش ضایعات: ریختهگری پیوسته باعث کاهش ضایعات در تولید فولاد میشود. این فرآیند نیاز به برش و فرآیندهای اضافی را از بین میبرد.

بهبود کیفیت: ریختهگری پیوسته روشی کارآمد برای تولید شمشهای فولادی با کیفیت بالا و یکنواخت است که منجر به بهبود خواص مکانیکی محصول نهایی میشود.

ریختهگری پیوسته در تولید فولاد دارای انواع مختلفی است، از جمله:

ریختهگری پیوسته افقی

شرح روش: در این روش، قالب ریختهگری به صورت افقی قرار دارد و فلز مذاب از یک طرف وارد قالب شده و به تدریج سرد و جامد میشود. شمش تولید شده نیز به صورت افقی از قالب خارج میشود.

مزایا: امکان تولید شمشهای با عرض زیاد

کنترل بهتر سطح مذاب

کاهش احتمال تشکیل ترکهای طولی

معایب: پیچیدگی بیشتر سیستمهای خنککاری

احتمال ایجاد عیوب سطحی در شمش

کاربردها: عمدتاً برای تولید شمشهای تختال و اسلب استفاده میشود.

ریختهگری پیوسته عمودی

شرح روش: در این روش، قالب ریختهگری به صورت عمودی قرار دارد و فلز مذاب از بالا وارد قالب شده و به تدریج سرد و جامد میشود. شمش تولید شده نیز به صورت عمودی از قالب خارج میشود.

مزایا:سادگی سیستم خنککاری

کیفیت سطحی بهتر شمش

امکان تولید شمشهای با طول بیشتر

معایب:محدودیت در عرض شمش

احتمال تشکیل عیوب داخلی در شمش

کاربردها: عمدتاً برای تولید شمشهای بیلت و بلوم استفاده میشود.

ریختهگری پیوسته دورانی

شرح روش: در این روش، قالب ریختهگری به صورت استوانهای شکل است و به دور محوری میچرخد. فلز مذاب از یک طرف وارد قالب شده و به تدریج سرد و جامد میشود. شمش تولید شده به صورت یک لوله تو خالی است که به تدریج ضخیمتر میشود.

مزایا:امکان تولید لولههای بدون درز با قطر بزرگ

کنترل دقیق ضخامت دیواره لوله

معایب:پیچیدگی بیشتر سیستم ریختهگری

محدودیت در انواع آلیاژهای قابل ریختهگری

کاربردها: عمدتاً برای تولید لولههای فولادی بدون درز استفاده میشود.

مطلب مرتبط : بررسی جامع عیوب رایج در ریختهگری پیوسته فولاد و راهکارها

عوامل موثر در انتخاب روش ریختهگری پیوسته:

نوع فولاد: ترکیب شیمیایی فولاد بر روی سیالیت مذاب، سرعت انجماد و تشکیل عیوب تاثیرگذار است.

ابعاد شمش: هر روش ریختهگری برای محدوده خاصی از ابعاد شمش مناسب است.

کیفیت مورد نیاز: برخی از روشها کیفیت سطحی بهتر و برخی دیگر کیفیت داخلی بهتری را ارائه میدهند.

ظرفیت تولید: هر روش ریختهگری دارای ظرفیت تولید مشخصی است.

هزینه تولید: هزینههای سرمایهگذاری و عملیاتی هر روش متفاوت است.

ریختهگری پیوسته در تولید فولاد دارای مزایای زیادی است، اما همچنین دارای محدودیتها و چالشهایی نیز است. از جمله محدودیتهای آن میتوان به نیاز به تجهیزات پیشرفته و گرانقیمت، نیاز به نیروی کار متخصص و نیاز به کنترل دقیق فرآیند اشاره کرد.

سخن پایانی

ریختهگری پیوسته یا مداوم یک فرآیند مهم و پرکاربرد در صنایع مختلف است که میتواند به تولید محصولات با کیفیت و کارایی بالا کمک کند. این فرآیند در تولید فولاد و آلومینیوم دارای مزایای زیادی است و میتواند به کاهش زمان و هزینه تولید، کاهش ضایعات و بهبود کیفیت کمک کند. با توجه به مزایای آن، ریختهگری پیوسته در آینده نیز به عنوان یک فرآیند مهم در صنایع مختلف باقی خواهد ماند.