اختصاصی رسانه خبری و تحلیلی فولادترند

بررسی جامع عیوب رایج در ریختهگری پیوسته فولاد و راهکارهای پیشگیری موثر

مقدمه: بررسی جامع عیوب رایج در ریختهگری پیوسته فولاد و راهکارهای پیشگیری موثر

ریختهگری پیوسته به عنوان یکی از روشهای اصلی تولید شمشهای فولادی، نقش بسیار مهمی در صنایع مختلف ایفا میکند. در این فرایند، فلز مذاب به صورت پیوسته در قالب سرد شده ریخته میشود و شمشهای بلند و یکنواختی تولید میگردد. با وجود مزایای فراوان این روش، بروز عیوب مختلف در شمشهای تولیدی، میتواند کیفیت محصول نهایی را تحت تاثیر قرار داده و هزینههای تولید را افزایش دهد.

در این مقاله رسانه خبری و تحلیلی فولادترند به بررسی انواع عیوب رایج در ریختهگری پیوسته فولاد می پردازد و دلایل بروز هر یک را به تفصیل تشریح می کند. همچنین، در این بررسی ، راهکارهای عملی و موثر برای پیشگیری و کاهش این عیوب با هدف بهبود کیفیت شمشهای تولیدی ارائه شده است. شناخت دقیق انواع عیوب و دلایل بروز آنها، به متخصصان و مهندسین صنایع فولاد کمک میکند تا اقدامات لازم برای کنترل کیفیت و بهبود فرایند تولید را انجام دهند.

با مطالعه این مقاله، مخاطبان میتوانند به درک عمیقی از چالشهای موجود در ریختهگری پیوسته دست یافته و راهکارهای مناسب برای بهبود کیفیت محصولات خود را بیابند. این مقاله برای مهندسین متالورژی، صنایع و محققین فعال در حوزه فولادسازی بسیار مفید خواهد بود.

در ادامه، به بررسی انواع عیوب رایج در ریختهگری پیوسته، دلایل بروز آنها و راهکارهای پیشگیری خواهیم پرداخت.

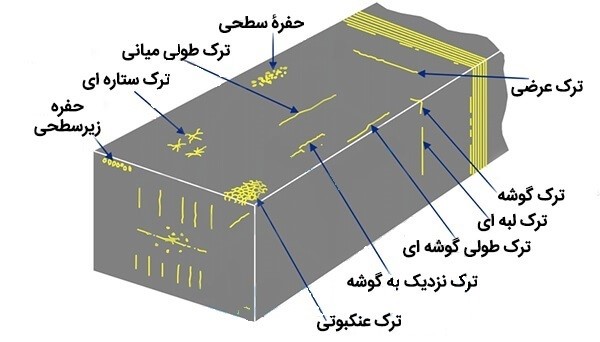

انواع عیوب رایج در ریختهگری پیوسته فولاد

در فرآیند ریختهگری پیوسته فولاد، به دلایل مختلفی ممکن است عیوبی در شمشهای تولیدی مشاهده شود. این عیوب میتوانند به طور قابل توجهی بر کیفیت محصول نهایی و کاربردهای آن تأثیر بگذارند. به طور کلی، عیوب را میتوان به سه دسته اصلی تقسیمبندی کرد:

1. عیوب سطحی

عیوب سطحی عیوبی هستند که بر روی سطح خارجی شمش مشاهده میشوند. این عیوب میتوانند به دلیل عوامل مختلفی مانند شرایط ریختهگری، کیفیت قالب، و نوع فولاد ایجاد شوند. برخی از مهمترین عیوب سطحی عبارتند از:

ترکهای طولی: این ترکها به صورت موازی با جهت حرکت شمش ایجاد میشوند و معمولاً به دلیل تنشهای حرارتی و انقباض ناهمگن در طول انجماد ایجاد میشوند.

حفرههای سطحی: این حفرهها به صورت حفرههای کوچک و بزرگ بر روی سطح شمش مشاهده میشوند و معمولاً به دلیل گازهای محلول در مذاب، نوسانات دمایی، و سرعت بالای ریختهگری ایجاد میشوند.

ناخالصیهای سطحی: این ناخالصیها شامل ذرات جامد، سرباره و اکسیدهای فلزی هستند که به سطح شمش میچسبند و میتوانند باعث کاهش کیفیت سطحی شمش شوند.

2. عیوب داخلی

عیوب داخلی عیوبی هستند که در داخل شمش وجود دارند و معمولاً با چشم غیرمسلح قابل مشاهده نیستند. این عیوب میتوانند به دلیل عوامل مختلفی مانند ترکیب شیمیایی فولاد، دمای مذاب و سرعت انجماد ایجاد شوند. برخی از مهمترین عیوب داخلی عبارتند از:

حفرههای گازی: این حفرهها به دلیل حبس گازهای محلول در مذاب در حین انجماد ایجاد میشوند و میتوانند به صورت حفرههای ریز یا درشت در داخل شمش پراکنده باشند.

انقباض: انقباض حجمی مذاب در حین انجماد میتواند باعث ایجاد حفرههای انقباضی در مرکز شمش شود.

ناخالصیهای داخلی: ناخالصیهای داخلی شامل ذرات جامد، سرباره و اکسیدهای فلزی هستند که در داخل شمش توزیع میشوند و میتوانند باعث کاهش خواص مکانیکی شمش شوند.

3. عیوب هندسی

عیوب هندسی عیوبی هستند که به شکل و ابعاد شمش مربوط میشوند. این عیوب میتوانند به دلیل عوامل مختلفی مانند تنظیمات نادرست تجهیزات، نوسانات دمایی و مشکلات مکانیکی ایجاد شوند. برخی از مهمترین عیوب هندسی عبارتند از:

انحراف از ابعاد استاندارد: این عیب به معنای انحراف ابعاد شمش از ابعاد مشخص شده در استانداردها است.

تابیدگی: تابیدگی به معنای انحراف شمش از خط مستقیم است و میتواند به دلیل تنشهای حرارتی و ناهمگنی در خنککاری ایجاد شود.

در بخش بعدی، به بررسی دلایل بروز هر یک از این عیوب و راهکارهای پیشگیری از آنها خواهیم پرداخت.

لطفا توجه داشته باشید که اینها تنها برخی از مهمترین عیوب رایج در ریختهگری پیوسته هستند و ممکن است عیوب دیگری نیز در شرایط خاص مشاهده شود.

دلایل بروز عیوب

هر یک از عیوب ذکر شده در بخش قبلی، دلایل متعددی دارند که میتوان آنها را به سه دسته اصلی تقسیمبندی کرد:

1. عوامل متالورژیکی

ترکیب شیمیایی فولاد: وجود عناصر آلیاژی مختلف، ناخالصیها و میزان کربن در فولاد میتواند بر سیالیت مذاب، سرعت انجماد و تشکیل عیوب تاثیرگذار باشد.

دمای مذاب: دمای بالای مذاب باعث افزایش سیالیت و کاهش ویسکوزیته میشود که میتواند منجر به تشکیل حفرههای گازی و ترکها شود. از طرفی، دمای پایین مذاب نیز میتواند باعث افزایش ویسکوزیته و مشکلات پر شدن قالب شود.

سرعت انجماد: سرعت انجماد بر اندازه دانهها، توزیع ناخالصیها و تشکیل تنشهای حرارتی تاثیرگذار است. سرعت انجماد زیاد میتواند باعث ایجاد ترکهای طولی و سرعت انجماد کم میتواند باعث تشکیل حفرههای انقباضی شود.

2. عوامل فرایندی

سرعت ریختهگری: سرعت ریختهگری بر سرعت انجماد، تشکیل حفرههای گازی و تنشهای حرارتی تاثیرگذار است. سرعت زیاد ریختهگری میتواند باعث ایجاد ترکهای طولی و سرعت کم ریختهگری میتواند باعث تشکیل حفرههای انقباضی شود.

طراحی قالب: طراحی نامناسب قالب میتواند باعث ایجاد جریانهای آشفته در مذاب، تشکیل حفرههای گازی و ترکهای طولی شود.

سیستم خنککاری: سیستم خنککاری نامناسب میتواند باعث ایجاد تنشهای حرارتی، انحراف از ابعاد استاندارد و تابیدگی شمش شود.

3. عوامل انسانی

خطای اپراتور: خطاهای انسانی در تنظیم پارامترهای فرایند، کنترل کیفیت و تعمیر و نگهداری تجهیزات میتواند باعث بروز عیوب مختلف شود.

تنظیمات نادرست تجهیزات: تنظیمات نادرست تجهیزات مانند نازلها، سیستمهای اندازهگیری و کنترل میتواند باعث ایجاد عیوب شود.

راهکارهای پیشگیری و کاهش عیوب

برای کاهش و پیشگیری از عیوب در ریختهگری پیوسته، میتوان از راهکارهای زیر استفاده کرد:

کنترل دقیق پارامترهای فرایند: کنترل دقیق پارامترهایی مانند دمای مذاب، سرعت ریختهگری، سطح مذاب و فشار آرگون میتواند به کاهش عیوب کمک کند.

بهبود طراحی قالب و سیستم خنککاری: طراحی بهینه قالب و سیستم خنککاری میتواند به کاهش تنشهای حرارتی، بهبود جریان مذاب و کاهش تشکیل عیوب کمک کند.

استفاده از مواد افزودنی مناسب: استفاده از مواد افزودنی مانند پودر قالب و پوششهای محافظ میتواند به بهبود کیفیت سطحی شمش و کاهش تشکیل عیوب کمک کند.

کنترل کیفیت مواد اولیه: کنترل کیفیت مواد اولیه مانند آهن قراضه، آلیاژها و گازهای محافظ میتواند به کاهش ناخالصیها و بهبود کیفیت شمش کمک کند.

آموزش نیروی انسانی: آموزش نیروی انسانی در زمینههای مختلف ریختهگری پیوسته میتواند به کاهش خطاهای انسانی و بهبود کیفیت محصول کمک کند.

بهینهسازی سیستمهای کنترل کیفیت: استفاده از سیستمهای کنترل کیفیت پیشرفته مانند سیستمهای نظارت تصویری، آنالیز آنلاین مذاب و سیستمهای اندازهگیری دقیق میتواند به بهبود کیفیت محصول کمک کند.

مطلب مرتبط : تولید فولاد با هزینه و زمان کمتر: ریختهگری پیوسته + فیلم

نتیجهگیری

ریختهگری پیوسته یک فرآیند پیچیده است که در آن عوامل متعددی بر کیفیت محصول نهایی تاثیرگذار هستند. شناخت دقیق انواع عیوب و دلایل بروز آنها، به متخصصان و مهندسین صنایع فولاد کمک میکند تا اقدامات لازم برای کنترل کیفیت و بهبود فرایند تولید را انجام دهند. با استفاده از راهکارهای پیشگیری و کاهش عیوب، میتوان به تولید شمشهای با کیفیت بالا و یکنواخت دست یافت.

پیشگیری از عیوب نه تنها به بهبود کیفیت محصول کمک میکند، بلکه به کاهش هزینههای تولید نیز منجر میشود. زیرا عیوب میتوانند باعث افزایش ضایعات، کاهش بازدهی تولید و افزایش هزینههای تعمیر و نگهداری شوند.

برای تحقیقات آتی، میتوان به بررسی عمیقتر مکانیزمهای تشکیل عیوب خاص، توسعه مدلهای شبیهسازی برای پیشبینی عیوب و ارزیابی تاثیر عوامل مختلف بر تشکیل عیوب پرداخت. همچنین، میتوان به دنبال راهکارهای نوین برای کنترل کیفیت و بهبود فرایند ریختهگری پیوسته بود.

با توجه به اهمیت بالای کیفیت محصول در صنایع مختلف، بهبود مستمر فرایند ریختهگری پیوسته و کاهش عیوب، یکی از مهمترین چالشهای پیش روی صنعت فولاد است.

منبع: رسانه خبری و تحلیلی فولادترند